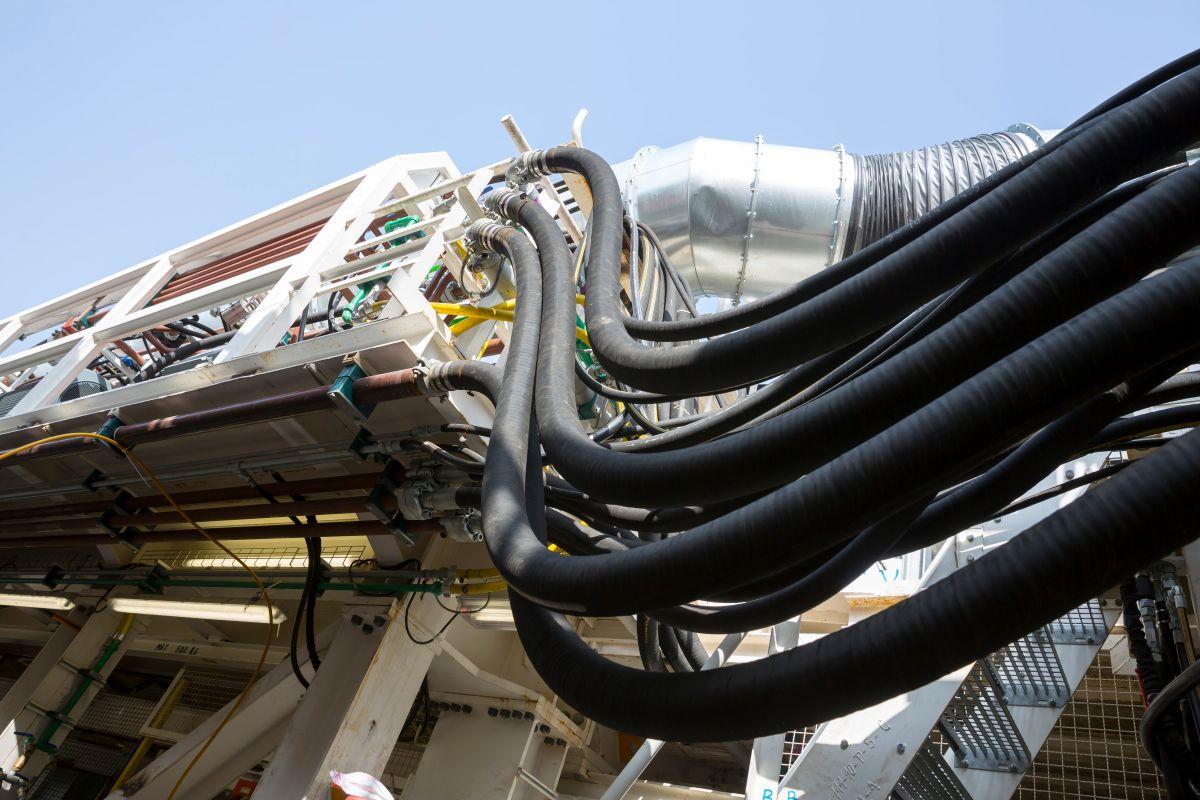

Industrieschläuche gelten häufig als einfache Verbindungselemente – und genau darin liegt das Risiko. Denn in industriellen Prozessen transportieren sie Medien unter Druck, gleichen Vibrationen aus, entkoppeln bewegliche Teile und übernehmen thermische Pufferfunktionen. Ob Wasser, Druckluft, Öl, Dampf oder abrasive Stoffe – die Anforderungen an einen Industrieschlauch sind hoch. Fehler in Auswahl oder Anwendung führen zu Leckagen, Ausfällen oder sogar Unfällen. Die Materialwahl entscheidet mit über Sicherheit, Effizienz und Lebensdauer ganzer Anlagen.

Was wirklich zählt bei der Auswahl von Verbindungsstellen: Entscheidungen, die langfristig tragen

Technikverantwortliche bewegen sich in einem Spannungsfeld aus Wirtschaftlichkeit, Sicherheitsanforderung und technischer Prozesslogik. Ein zu knapp ausgelegter Schlauch, eine unpassende Armatur oder eine unterschätzte Temperaturbelastung: Solche Fehler wirken sich nicht nur auf die Schlauchleitung selbst aus, sondern auf das gesamte System.

Industrieschläuche müssen in der Praxis zuverlässig funktionieren – oft über Jahre hinweg. Das bedeutet: Die Auswahl kann nicht allein über Innendurchmesser und Betriebsdruck erfolgen. Biegeradius, äußere Einflüsse, mechanische Beanspruchung und Anschlusstechnik gehören genauso zur Betrachtung wie Material, Wandaufbau und Einsatzumgebung.

Sieben Prüfsteine für verantwortungsvolle Auswahl von Industrieschläuchen

1. Medium und Anwendung genau kennen

Ob Lebensmittel, Kühlwasser, Öle, Dampf, Schüttgut oder Druckluft – jedes Medium stellt andere Anforderungen. Abrasive Feststoffe benötigen andere Materialien als Heißwasser oder Hydrauliköl. Der Schlauch muss für Temperatur, Dichte und Viskosität des Mediums geeignet sein. Auch Reinigungszyklen (z. B. Dampf oder CIP-Verfahren) sind zu berücksichtigen.

2. Mechanische und thermische Belastbarkeit prüfen

Ein Industrieschlauch muss sowohl seinem Betriebsdruck als auch äußeren Kräften standhalten. Dabei geht es um mehr als Zahlen im Datenblatt: Druckspitzen, Temperaturwechsel, Knickstellen und externe Bewegung belasten das Material dauerhaft. Schlauchkonstruktionen mit Einlagen aus Textil, Stahl oder Kunststoffgewebe sorgen für Stabilität, müssen aber zur Dynamik der Anwendung passen.

3. Passende Armaturen und Verbindungstechnik wählen

Die häufigste Schwachstelle ist nicht der Schlauch selbst, sondern seine Armatur. Sie muss sowohl mechanisch als auch stofflich zum Medium passen – und korrekt montiert werden. Wiederverwendbare Kupplungen bieten Vorteile im Servicefall, sind aber nur dann sinnvoll, wenn sie richtig eingebaut und regelmäßig überprüft werden.

4. Montageumgebung berücksichtigen

Staub, Hitze, UV-Strahlung, Ölnebel, mechanische Beanspruchung – das alles wirkt auf Schläuche in Industrieanlagen ein. Wer die Montageumgebung nicht einbezieht, riskiert frühzeitigen Verschleiß. Besonders problematisch: falsch verlegte Schlauchleitungen, zu enge Biegeradien oder dynamische Torsionen. Die Lebensdauer sinkt dabei drastisch.

5. Normen, Vorschriften und Einsatzgrenzen kennen

Industrieschläuche unterliegen verschiedenen Normen, je nach Branche und Anwendung: etwa DIN EN ISO 1402 (Druckprüfverfahren), DIN 2823 (Schläuche für Mineralölprodukte) oder HACCP-Standards im Lebensmittelbereich. Eine Schlauchleitung muss nicht nur leistungsfähig, sondern auch regelkonform sein – besonders bei sicherheitsrelevanten Medien wie Dampf oder Gas.

6. Dokumentation und Rückverfolgbarkeit sicherstellen

Jeder eingesetzte Schlauch sollte dokumentiert, identifizierbar und rückverfolgbar sein – etwa durch Seriennummern, Prüfprotokolle und Eintrag in ein digitales Schlauchregister. Das ist nicht nur sinnvoll für Wartung und Instandhaltung, sondern auch wichtig bei Audits oder im Schadensfall. Eine sauber geführte Dokumentation spart Zeit und verhindert Fehler.

7. Wartung und Prüfintervalle planen

Industrieschläuche unterliegen Materialermüdung – unabhängig von der Qualität. Temperatur, Bewegung und Medium führen zu Alterung. Regelmäßige Sichtprüfungen, Druckprüfungen und Austauschzyklen sind Pflicht. Ein interner Wartungsplan oder ein externer Prüfservice helfen dabei, diese Intervalle strukturiert und nachvollziehbar einzuhalten.

Fehlerquelle Mensch: Warum Erfahrung nicht immer ausreicht

Selbst hochwertige Schläuche versagen, wenn sie falsch eingesetzt werden. Viele Schäden sind auf Montagefehler, falsche Lagerung oder ungeeignete Schlauchführung zurückzuführen. Knicke, Scheuerstellen, zu hohe Zugbelastung oder Vibrationen verkürzen die Lebensdauer erheblich – oft unbemerkt. Das Problem: Sichtbare Schäden entstehen meist erst kurz vor dem Ausfall.

Deshalb braucht es mehr als Erfahrungswerte. Es braucht Schulung, Prozesswissen und technische Standards. Technikleiter, die ihr Team sensibilisieren und klare Vorgaben etablieren, erhöhen die Betriebssicherheit deutlich – ganz unabhängig von der Produktqualität.

Standards als Grundlage

Normen wie DIN EN ISO 10380 oder branchenspezifische Standards geben Orientierung – sie definieren aber nur die Mindestanforderungen. Die tatsächliche Belastung im Betrieb liegt oft darüber. Deshalb ist es klug, übernormativ zu planen. Wer realistische Sicherheitspuffer einkalkuliert, reduziert Stillstand, Folgekosten und Wartungsrisiken.

Das Angebot an Industrieschläuchen ist riesig – und das aus gutem Grund. Denn kein Allroundschlauch kann dauerhaft alles. Deshalb ist es besser, verschiedene Typen spezifisch einzusetzen, statt „Ein-Schlauch-für-alles“-Lösungen zu riskieren. Kombinierte Materialaufbauten, modulare Systeme und individuell abgestimmte Längen sind kein Luxus – sondern Praxislösungen.

Erfahrene Anbieter helfen, diese Vielfalt systematisch zu nutzen – und nicht in Lagerchaos oder Produktwirrwarr zu enden. Die Devise lautet: Standardisieren, wo möglich – spezialisieren, wo nötig.

„Industrieschläuche sind Sicherheitsbauteile – keine Randkomponenten“

Ein Gespräch mit einem unabhängigen Werkstoffexperten für industrielle Verbindungstechnik

Industrieschläuche gelten in vielen Anlagen als einfaches Verbindungsteil. Warum ist diese Sicht problematisch?

Antwort:

„Weil sie unterschätzt, wie systemrelevant diese Komponenten tatsächlich sind. Ein Schlauch ist kein Zubehör – er ist ein tragender Teil der Betriebssicherheit. Er transportiert Dampf, Druckluft, Kühlmedien, Öl oder Schüttgut – und das oft unter hoher Belastung. Wenn ein Industrieschlauch versagt, steht nicht selten die ganze Anlage. Bei Dampf oder Druck kann das schnell sicherheitsrelevant werden.“

Was sind typische Auswahlfehler in der Praxis?

Antwort:

„Viele greifen nach Kataloglösungen, ohne die spezifische Anwendung genau zu analysieren. Ein Beispiel: Ein Schlauch, der für zehn bar freigegeben ist, versagt trotzdem, weil Druckspitzen auftreten. Oder: Das Medium ist heißes Wasser mit Feststoffanteilen, aber der Schlauch ist nur für Kaltwasser geeignet. Auch zu enge Biegeradien und unsachgemäße Montage sind häufige Fehlerquellen.“

Welche Kriterien sind bei der Schlauchauswahl besonders entscheidend?

Antwort:

„Entscheidend ist ein klares Verständnis dafür, was transportiert wird, unter welchen Bedingungen das geschieht und wo der Schlauch eingesetzt wird. Das bedeutet: Man muss das Medium kennen, dessen Temperatur, den erwarteten Druck und die Umgebungseinflüsse. Ebenso wichtig ist die Art der Nutzung – ob der Schlauch dauerhaft installiert bleibt oder regelmäßig bewegt wird. Die passende Kupplungstechnik spielt dabei eine genauso große Rolle wie die Schlauchkonstruktion selbst.“

Wie sieht es mit Wartung und Prüfintervallen aus?

Antwort:

„Sichtkontrollen sollten regelmäßig erfolgen – im Idealfall vor jedem Gebrauch oder jeder Schicht. Druckprüfungen sind einmal jährlich sinnvoll, bei anspruchsvollen Anwendungen öfter. Entscheidender als der genaue Rhythmus ist aber, dass es überhaupt einen strukturierten Plan gibt, der eingehalten wird. Viele Betriebe arbeiten mit Schlauchregistern, um Alter, Prüfstatus und Belastungshistorie lückenlos zu dokumentieren. Das spart im Ernstfall nicht nur Zeit, sondern auch viel Geld.“

Welche Trends oder technischen Entwicklungen sehen Sie aktuell?

Antwort:

„Materialien werden leichter, flexibler und gleichzeitig robuster. Das ist besonders bei wechselnden Temperaturen oder in beengten Anlagenlayouts ein echter Vorteil. Auch die Verbindungs- und Kupplungstechnik entwickelt sich weiter – schneller, sicherer, modularer. Im Servicebereich wächst das Angebot an vorgeprüften Einheiten und digitalen Prüfprotokollen. Das Ziel: weniger Stillstand, mehr Verlässlichkeit und einfachere Dokumentation.“

Wie lautet Ihre wichtigste Empfehlung?

Antwort:

„Bevor man sich für einen Schlauch entscheidet, sollte man das Einsatzszenario technisch durchdenken: Was soll durch den Schlauch transportiert werden, bei welcher Temperatur, unter welchem Druck, in welcher Umgebung und mit welchem Bewegungsprofil? Wer diese Fragen beantworten kann – und sich nicht auf Annahmen verlässt – trifft Entscheidungen, die tragen. Am besten geschieht das im Austausch mit Herstellern oder erfahrenen Fachhändlern, die nicht nur verkaufen, sondern auch beraten. Auf dieser Basis lassen sich Systeme entwickeln, die wirklich zur Anwendung passen – nicht nur zum Katalog.“

Kernaussage des Experten:

„Industrieschläuche sind so langlebig, sicher und wirtschaftlich wie ihre Auswahl und Wartung. Wer das beherrscht, verhindert Stillstand, schützt Menschen – und senkt die Kosten.“

Sicherheit ist planbar

Industrieschläuche können versagen – aber sie müssen es nicht. Wer Auswahl, Prüfung und Wartung ernst nimmt, reduziert das Risiko auf ein beherrschbares Maß. Technikleiter haben es in der Hand, Standards zu setzen, die weit über das Produkt selbst hinausgehen. Denn Sicherheit entsteht nicht im Katalog – sondern in der Anwendung.

Bildnachweis: AHNH3, Belish, Parilov/ Adobe Stock